Haben Sie schon einmal erlebt, dass die Leistung einer Anlage nicht ausreicht, die Lebensdauer verkürzt wird oder unerwartete Kosten entstehen, weil der Motor nicht richtig passt? Das ist ein häufiges Problem in industriellen Anlagen, und es beginnt meist mit der falschen Motorauswahl.

Es ist eine Tatsache, dass ein Gleichstrommotor Dinge in Bewegung setzt, aber er ist auch für Produktivität, Effizienz und langfristige Zuverlässigkeit verantwortlich. Wenn der Motor also nicht auf die Aufgabe abgestimmt ist, kommt es zu Energieverschwendung und Wärmestau. Zu diesen beiden Problemen kommen dann noch mechanische Probleme hinzu. Infolgedessen kann es zu Ausfallzeiten und höheren Wartungskosten kommen.

Deshalb ist es wichtig, dass Sie wissen, wie Sie das richtige Modell für Ihre Einrichtung auswählen.

DMKE konzentriert sich auf bürstenlos und Servo Motortechnologie, die für industrielle Umgebungen entwickelt wurde, in denen Zuverlässigkeit und Präzision entscheidend sind.

In diesem Leitfaden gehen wir auf die wichtigsten Typen von Gleichstrommotoren ein und erläutern praktische Schritte, die Ihnen helfen, das richtige Modell für Ihre Anwendung auszuwählen. Wenn Sie diese Schritte befolgen, haben Sie bessere Chancen, dass Ihre Geräte länger, reibungsloser und effizienter laufen.

Warum ist ein Gleichstrommotor die bevorzugte Wahl für Automatisierungsanlagen?

Wenn es um Automatisierung geht, sind Präzision und Kontrolle das A und O. Die Maschinen müssen schnell reagieren, zum richtigen Zeitpunkt anhalten und Laständerungen problemlos bewältigen. Genau hier glänzen Gleichstrommotoren.

Sehen wir uns einige Gründe an, warum Gleichstrommotoren weiterhin die bevorzugte Wahl für Automatisierungssysteme in allen Branchen sind.

Schnelle und präzise Bewegungssteuerung

Die Automatisierung hängt weitgehend davon ab, wie schnell und präzise ein System auf Befehle reagiert.

Ein Gleichstrommotor reagiert fast augenblicklich auf Steuereingaben. Diese Eigenschaft macht ihn ideal für Geräte, die präzise starten, stoppen oder die Richtung ändern müssen. Aus diesem Grund werden Gleichstrommotoren häufig in Roboterarmen, Bestückungsautomaten und Fördersystemen eingesetzt.

Sanfte Drehmoment- und Drehzahlregelung

Einer der größten Vorteile von Gleichstrommotoren ist ihre reibungslose Drehzahlregelung. Da sie mit Gleichstrom betrieben werden, lassen sich Drehmomentcharakteristik und Drehzahl ohne komplexe Schaltungen einfach und genau einstellen.

Das macht es für Ingenieure einfacher, die Motorleistung an die spezifischen Produktionsanforderungen anzupassen. Das Gleichgewicht zwischen Kontrolle und Einfachheit macht Gleichstrommotoren zum Herzstück der industriellen Automatisierung.

Energieeffizienz

In Fabriken und Unternehmen, die sich auf ESG-Prinzipien konzentrieren und/oder strombezogene Kosten einsparen wollen, spielt die Energieeffizienz eine große Rolle.

Ein Gleichstrommotor wandelt einen größeren Teil der zugeführten Energie in mechanische Bewegung um und verschwendet weniger Energie als Wärme. Dies trägt nicht nur zur Senkung der Stromkosten bei, sondern sorgt auch für niedrigere Betriebstemperaturen, was sich positiv auf die Lebensdauer des Motors und der umliegenden Komponenten auswirkt.

Arten von Gleichstrommotoren

Nicht jeder Gleichstrommotor ist gleich. Die Unterschiede im Design, in der Konstruktion und in der Steuerungsmethode sind es, die einen Motor für eine bestimmte Aufgabe besser geeignet machen als einen anderen.

Lassen Sie uns daher gemeinsam die Typen verstehen. Beim Lesen von Informationen über diese Typen von Gleichstrommotoren ist es ratsam, zu analysieren und zu notieren, was für Ihre Situation richtig erscheint.

Bürstenbehaftete Gleichstrommotoren: einfach, kostengünstig und leicht zu steuern

Bürstenmotoren sind die älteste und einfachste Art von Gleichstrom-Elektromotoren. Sie verwenden Bürsten und einen Kommutator, um elektrische Schaltvorgänge durchzuführen, die den Rotor in Bewegung halten.

Vorteile:

- Einfache Kontrolle

- Niedrige Anfangskosten

- Hohes Anfahrdrehmoment, daher gut geeignet für die Handhabung von Grundlasten

Benachteiligungen:

- Die Bürsten verschleißen mit der Zeit, was eine regelmäßige Wartung erforderlich macht.

- Reibung verursacht Wärme, elektrisches Rauschen und einen etwas geringeren Wirkungsgrad

- Kürzere Lebensdauer im Vergleich zu bürstenlosen Modellen

In der Regel werden Bürstenmotoren in kostengünstigen und leicht zu bedienenden Geräten eingesetzt. Dazu gehören Pumpen, Förderanlagen, kleine Werkzeuge oder einfache Automatisierungssysteme.

Tipp für die Beschaffung: Wenn Ihr System intermittierend läuft und das Budget knapp ist, kann ein bürstenbehafteter Gleichstrommotor eine praktische Wahl sein. Für einen 24/7-Betrieb oder eine Feinsteuerung sollten Sie jedoch ein Upgrade auf bürstenlose Technologie in Betracht ziehen.

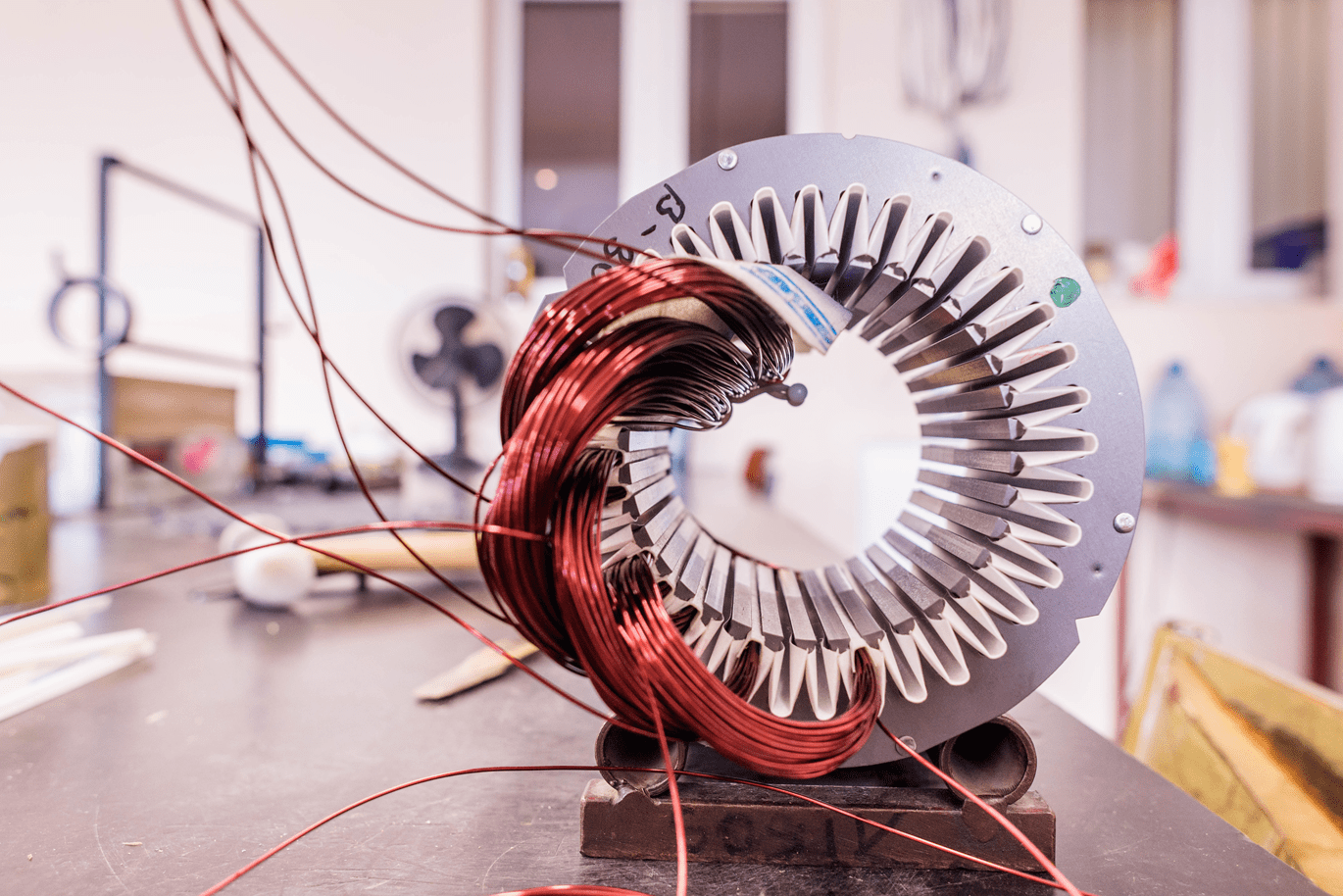

Bürstenlose DC-Motoren

Bürstenlose Motoren die gleiche Idee, aber ohne die physischen Kontaktpunkte.

Anstelle von Bürsten und einem Kommutator werden hier elektronische Schaltkreise verwendet, die das Schalten übernehmen. Dadurch entfallen die wichtigsten Verschleißteile und der Motor hat eine längere Lebensdauer.

Zuverlässigkeit und Genauigkeit sind in der Robotik, bei medizinischen Geräten, Drohnen und industriellen Automatisierungssystemen von großer Bedeutung, weshalb in diesen Bereichen häufig bürstenlose Gleichstrommotoren oder BLDC-Motoren eingesetzt werden.

Vorteile:

- Hoher Wirkungsgrad und sanfte Geschwindigkeitskontrolle

- Lange Lebensdauer bei geringem Wartungsaufwand

- Leiser Betrieb und minimales elektrisches Rauschen

Benachteiligungen:

- Höhere Anfangskosten

- Für den Betrieb ist ein Controller erforderlich

Tipp für die Beschaffung: Bei der Konstruktion von Geräten, die kontinuierlich laufen oder eine stufenlose Drehzahlregelung benötigen, lohnt sich die zusätzliche Investition in einen bürstenlosen DLC-Motor.

Servo-Motoren

Servo-Motoren sind für die Kontrolle gebaut.

Sie sind so konzipiert, dass sie sich in eine exakte Position bewegen. Diese Position zu halten. Und die gleiche Bewegung mit Präzision zu wiederholen.

Im Inneren eines Servosystems befinden sich ein Motor sowie Sensoren und eine Rückkopplungsschleife, die ständig Position, Geschwindigkeit und Drehmoment überprüft.

Servomotoren gibt es in beiden Varianten: DC und AC-Typen. DC-Servomotoren werden jedoch häufig für kleinere oder mittlere Systeme bevorzugt. Sie eignen sich gut für Systeme, die ein gleichmäßiges und schnelles Ansprechverhalten erfordern, wie z. B. Roboterarme und automatische Verpackungslinien.

Vorteile:

- Äußerst genaue Positionierung

- Schnelle Reaktion auf Steuersignale

- Stabile Leistung auch bei wechselnden Belastungen

Benachteiligungen:

- Höhere Kosten und komplexere Einrichtung

- Erfordert ein Kontrollsystem für den ordnungsgemäßen Betrieb

Procument Tipp: Bei der Auswahl eines Servomotors sollten Sie das benötigte Drehmoment, den Drehzahlbereich und das Steuerungsfeedback berücksichtigen.

Kernlose und nutenlose Ausführungen

Bei einigen Hochleistungsanwendungen ist die herkömmliche Motorkonstruktion nicht ausreichend. Hier kommen kernlose und nutenlose Designs ins Spiel.

Anstelle eines schweren Eisenkerns verwenden diese Motoren eine leichtere Struktur. Dies verringert die Trägheit und ermöglicht eine schnelle Beschleunigung.

Kernlose Motoren werden in Geräten wie medizinischen Instrumenten oder Mechanismen für die Luft- und Raumfahrt eingesetzt.

Sie sind zwar in der Regel teurer, aber ihre Leistungsvorteile können erheblich sein. Dies ist besonders nützlich, wenn Sie Genauigkeit und Geschwindigkeit bei minimalem Gewicht benötigen.

Vorteile:

- Schnelle Reaktion und Beschleunigung

- Hohe Effizienz bei geringer Vibration

- Leicht und kompakt (insbesondere für Miniaturmotoren)

Benachteiligungen:

- Teurer als herkömmliche und größere Gleichstrommotoren

- Geringere Wärmekapazität

Tipp für die Beschaffung: Kernlose Motoren sind ideal, wenn es auf jedes Gramm ankommt oder wenn die Bewegung unglaublich gleichmäßig sein muss. Für die Standardautomatisierung bietet ein bürstenloser Motor oder ein Servomotor jedoch in der Regel ein besseres Preis-Leistungs-Verhältnis.

Wichtige Faktoren, die bei der Auswahl eines Gleichstrommotors zu berücksichtigen sind

Drehzahl und Spannung sind nur die ersten Punkte, die Sie bei der Auswahl eines Gleichstrommotors berücksichtigen müssen.

Der richtige Motor wird diese Anforderungen erfüllen, ohne zu sehr an seine Grenzen zu stoßen oder Energie zu verschwenden. Im Folgenden finden Sie die wichtigsten Punkte, auf die Sie achten sollten, bevor Sie sich für den richtigen Motor für Ihre Aufgabe entscheiden.

1. Spannungs- und Leistungsanforderungen

Beginnen Sie mit den Grundlagen. Ein Gleichstrommotor muss zu dem Stromsystem passen, an das er angeschlossen ist. Die meisten industriellen Anlagen verwenden Standardspannungen wie 12 V, 24 V oder 48 V, aber es ist wichtig zu prüfen, was Ihr System tatsächlich liefern kann.

Wenn die Nennspannung des Motors zu niedrig ist, kann er heiß laufen oder frühzeitig verschleißen. Ist sie zu hoch, erreicht er nicht die volle Leistung.

Die Nennleistung ist eine weitere wichtige Zahl. Sie gibt an, wie viel Arbeit der Motor verrichten kann, ohne zu überhitzen. Achten Sie immer sowohl auf die Nennleistung als auch auf die elektrische Stromaufnahme. Wenn die Stromversorgung Ihres Systems nicht stabil ist oder Spannungsabfälle aufweist, kann dies die Laufruhe des Motors beeinträchtigen.

2. Drehzahl und Drehmoment

Jeder Motor hat eine Drehmoment-Drehzahl-Kurve, die zeigt, wie er unter Last arbeitet. Das Drehmoment ist die Drehkraft, und die Drehzahl gibt an, wie schnell sich die Motorwelle dreht. Diese beiden Größen halten sich immer die Waage. Wenn das Drehmoment steigt, sinkt die Drehzahl und umgekehrt.

Es ist wichtig zu wissen, was Ihre Industriemaschinen brauchen. So benötigen beispielsweise Förderanlagen und Aufzüge ein hohes Drehmoment bei niedrigeren Geschwindigkeiten. Ventilatoren oder Gebläse benötigen in der Regel eine höhere Drehzahl, aber ein geringeres Drehmoment.

Prüfen Sie auch das Dauerdrehmoment (das Drehmoment, das der Motor die ganze Zeit über bewältigen kann) und das Spitzendrehmoment (kurze Stöße). Eine gute Übereinstimmung bedeutet, dass der Motor die normale Arbeitslast ohne Überhitzung oder Abwürgen bewältigen kann.

3. Wirkungsgrad und thermische Leistung

Effizienz ist wichtig, weil verschwendete Energie in Wärme umgewandelt wird. In einer industriellen Umgebung baut sich diese Wärme schnell auf. Ein effizienterer Motor läuft kühler, verbraucht weniger Strom und hat eine längere Lebensdauer.

Die thermische Auslegung wird oft übersehen, ist aber entscheidend. Motoren, die die Wärme gut ableiten können, bringen eine konstantere Leistung. Einige sind mit eingebauten Lüftern oder externen Kühloptionen ausgestattet. Wenn der Platz knapp oder der Luftstrom begrenzt ist, wird dies noch wichtiger.

4. Belastungsmerkmale

Überlegen Sie, welche Art von Last der Motor antreiben soll. Ist sie konstant, wie ein Förderband, das mit gleichmäßiger Geschwindigkeit läuft? Oder ändert sie sich häufig, wie bei einem Roboterarm oder einer Presse, die im Laufe des Tages an- und ausgeht?

Für gleichmäßige Lasten ist ein einfacher bürstenbehafteter oder bürstenloser Motor in der Regel gut geeignet. Für wechselnde Lasten oder Lasten mit hohem Trägheitsmoment benötigen Sie einen Motor, der häufiges Beschleunigen und Abbremsen bewältigen kann. Die Anpassung des Trägheitsmoments des Motors an die angetriebene Last hilft, Vibrationen, Überschwingen und Verschleiß der mechanischen Energie zu vermeiden.

5. Kontrollanforderungen

Die Wahl des Motortyps hängt davon ab, wie Sie den Motor steuern wollen. Wenn das System nur einen einfachen Ein-Aus-Betrieb oder eine feste Drehzahl benötigt, kann ein Bürstenmotor mit einfacher Steuerung ausreichend sein. Wenn Sie jedoch eine variable Geschwindigkeit, eine Drehmomentsteuerung oder eine präzise Positionierung benötigen, ist ein bürstenloser oder Servomotor sinnvoller.

In der modernen Automatisierungstechnik werden häufig geschlossene Regelkreise mit Sensoren oder Encodern eingesetzt, die Rückmeldungen liefern. Dadurch kann die Steuerung die Leistung in Echtzeit anpassen und die Genauigkeit und Reaktion verbessern. Prüfen Sie, ob sich Ihr Motor mit Ihrer SPS oder Ihrem Treiber integrieren lässt, bevor Sie eine endgültige Entscheidung treffen.

6. Umweltbedingungen

Motoren arbeiten nicht unter perfekten Laborbedingungen. Staub, Feuchtigkeit, Temperatur und Vibrationen beeinträchtigen die Leistung. Überprüfen Sie immer die IP-Klassifizierung, die angibt, wie gut der Motor gegen Partikel und Flüssigkeiten abgedichtet ist.

Wenn der Motor im Freien, in der Nähe von Wasser oder in einer Fabrik mit Ölnebel oder Metallstaub eingesetzt wird, sollten Sie sich für eine abgedichtete oder beschichtete Version entscheiden. Berücksichtigen Sie auch den Temperaturbereich. Extreme Hitze oder Kälte können das Verhalten von Isolierung und Lagern verändern.

In rauen Umgebungen spart ein etwas höherer Preis für den Schutz im Vorfeld spätere Ersatzbeschaffungen und Ausfallzeiten.

7. Wartung und Lebensdauer

Jeder Motortyp hat sein eigenes Wartungsschema. Bei bürstenbehafteten Motoren müssen die Bürsten ausgetauscht und regelmäßig gereinigt werden, während bürstenlose Motoren jahrelang fast ohne Wartung laufen.

Achten Sie beim Vergleich von Modellen auf die Gesamtkosten im Laufe der Zeit, nicht nur auf den Anschaffungspreis. Ein billigerer Motor, der häufig gewartet werden muss, kann am Ende teurer sein als ein hochwertiger Motor, der länger ohne Wartung läuft.

Wenn Ihr Ziel darin besteht, die Produktion mit minimalen Ausfallzeiten am Laufen zu halten, ist ein bürstenloser Gleichstrom- oder Servomotor in der Regel die bessere langfristige Investition. Viele Anwender stellen fest, dass sich die höheren Anschaffungskosten durch geringeren Wartungsaufwand und Energieeinsparungen bezahlt machen.

DC-Motoranwendungen in verschiedenen Branchen

Gleichstrommotoren werden in fast allen Bereichen eingesetzt, in denen Bewegung oder Präzisionssteuerung erforderlich ist. Ihr ausgewogenes Verhältnis von Drehmoment, Drehzahlregelung und hohem Wirkungsgrad macht sie zu einer zuverlässigen Wahl in einer Vielzahl von Branchen.

Das Angebot an bürstenlosen DC-Motoren und bürstenlosen Servomotoren von BeUDMKE wurde entwickelt, um diese industriellen Anforderungen zu erfüllen: von Fertigungsstraßen bis hin zur Robotik, medizinischen Geräten und darüber hinaus.

Sehen wir uns an, wie diese Motoren in verschiedenen Sektoren eingesetzt werden.

Industrielle Automatisierung

Fabriken verlassen sich in hohem Maße auf Gleichstrommotoren, da sie leicht zu steuern sind und ein gleichmäßiges Drehmoment liefern. Sie treiben Förderbänder, Materialzuführungen und automatisierte Arme an, die eine gleichmäßige, vorhersehbare Bewegung benötigen.

Die bürstenlosen DC-Motoren von DMKE sind für diese Art von Arbeit gebaut. Ihre kompakte Größe (im Vergleich zu großen Motoren) und ihr hohes Drehmoment machen sie ideal für Geräte, die im Dauerbetrieb laufen.

Für Anwendungen, die ein enges Feedback und wiederholbare Genauigkeit erfordern, bieten die bürstenlosen Servomotoren von BeUDMKE eine fortschrittliche Bewegungssteuerung mit schneller Reaktion und stabiler Positionierung.

Kraftfahrzeuge und Elektroautos

Die Automobilindustrie gehört zu den größten Anwendern der Gleichstrommotorentechnik. Von einfachen Funktionen wie Fensterhebern und Sitzverstellungen bis hin zu fortschrittlichen Systemen wie elektrischen Lenkungen und Antrieben sind Gleichstrommotoren überall zu finden.

In elektrischen Lokomotiven spielen bürstenlose Gleichstrommotoren eine wichtige Rolle, da sie ein hohes Drehmoment bei geringem Wartungsaufwand liefern. Ihr hoher Wirkungsgrad und ihre schnelle Reaktion machen sie ideal für Traktions- und Hilfssysteme. Auch in Hybridfahrzeugen werden Gleichstrommotoren für Steuersysteme, Pumpen und Lüfter eingesetzt, die den Hauptantrieb unterstützen.

Mit dem Trend zu leichteren und effizienteren Fahrzeugen wächst die Nachfrage nach kompakten, leistungsstarken bürstenlosen Motoren.

Medizinische Geräte und Laborausrüstung

In medizinischen und Laborumgebungen sind Präzision und leiser Betrieb wichtiger als die reine Leistung. Gleichstrommotoren werden in Pumpen, bildgebenden Geräten, Prüfmaschinen und kleinen automatisierten Instrumenten eingesetzt.

Die bürstenlosen Motoren von DMKE, werden hier bevorzugt, weil sie keine elektrischen Geräusche verursachen und nicht regelmäßig gewartet werden müssen. Ihre gleichmäßige Bewegung trägt auch zur Verringerung von Vibrationen bei, was für empfindliche Instrumente wie Zentrifugen und Diagnose-Scanner wichtig ist.

Zuverlässigkeit ist in Gesundheitssystemen von entscheidender Bedeutung, und moderne Gleichstrommotoren tragen dazu bei, eine konstante Leistung im Dauerbetrieb zu gewährleisten.

Luft- und Raumfahrt und Verteidigung

In der Luft- und Raumfahrt und im Verteidigungsbereich zählt jedes Gramm und jedes Watt. Gleichstrommotoren, insbesondere kern- und nutenlose Typen, werden dort eingesetzt, wo Präzision, Geschwindigkeit und geringes Gewicht entscheidend sind.

Sie treiben Aktuatoren, Steuerflächen und Bordsysteme an, die unter extremen Bedingungen funktionieren müssen. Ihre Fähigkeit, in großer Höhe oder unter Vibrationen zuverlässig zu arbeiten, macht sie zu einer zuverlässigen Option für fliegende und bodengestützte Verteidigungssysteme.

In diesen Umgebungen ist ein Ausfall keine Option, weshalb Motoren mit bewährter Ausdauer und thermischer Stabilität gewählt werden.

Verbraucher- und kommerzielle Anwendungen

Gleichstrommotoren treiben auch viele der Geräte an, die wir täglich benutzen, obwohl die meisten Menschen nie darüber nachdenken. Sie laufen in kleinen Geräten, Werkzeugen, HLK-Systemen und sogar in elektrischen Verkaufsautomaten.

Die bürstenlosen Motoren von DMKE werden heute häufig in Drohnen, Elektrowerkzeugen und intelligenten Haushaltsgeräten eingesetzt, da sie leicht, effizient und leise sind. In HLK-Systemen helfen Gleichstrommotoren dabei, den Luftstrom effizienter zu regulieren als ältere Wechselstrommotoren, was den Stromverbrauch und die Geräuschentwicklung reduziert.

Für gewerbliche Anlagen, bei denen es auf Betriebszeit und hohe Effizienz ankommt, bedeutet die Umstellung auf moderne Gleichstrommotorentechnik oft niedrigere Betriebskosten und längere Wartungsintervalle.

Praktische Schritte zur Auswahl des richtigen Gleichstrommotors

Die Auswahl des richtigen Gleichstrommotors kann sich zunächst kompliziert anfühlen, aber sie wird einfacher, wenn man Schritt für Schritt vorgeht. Entscheidend ist, dass man sich Gedanken darüber macht, wie der Motor tatsächlich eingesetzt wird, und nicht nur darüber, was im Datenblatt steht.

Hier ist ein einfaches Verfahren, das für die meisten industriellen und OEM-Anwendungen gut funktioniert.

1. Definieren Sie Ihre Leistungsziele

Beginnen Sie damit, was der Motor leisten soll. Schreiben Sie Ihre Zielgeschwindigkeit, das Drehmoment und die Leistungsanforderungen auf. Überlegen Sie, wie sich die Last verhält. Muss sie sich gleichmäßig bewegen, häufig anhalten oder kontinuierlich laufen?

Wenn Sie das Drehmoment und die Drehzahl unter realen Betriebsbedingungen messen oder schätzen können, kommen Sie der Suche nach einer guten Übereinstimmung wesentlich näher. Geben Sie sich immer einen kleinen Sicherheitsspielraum, damit der Motor nicht die ganze Zeit an der Obergrenze arbeitet.

2. Bewertung der Umweltbedingungen

Jede Umgebung hat ihre eigenen Herausforderungen. Motoren in sauberen, klimatisierten Einrichtungen haben andere Anforderungen als Motoren in staubigen oder feuchten Fabriken. Prüfen Sie den Temperaturbereich, den Luftstrom und die mögliche Einwirkung von Flüssigkeiten oder Chemikalien.

Die IP-Schutzart eines Motors gibt an, wie gut er geschützt ist. IP65 bedeutet zum Beispiel, dass er gegen Staub abgedichtet ist und mit leichtem Spritzwasser umgehen kann. Wenn Ihre Einrichtung mit Hitze, Vibrationen oder hohen Arbeitszyklen verbunden ist, sollten Sie dies dem Lieferanten mitteilen, damit er Ihnen die richtige Ausführung empfehlen kann.

3. Wählen Sie zwischen bürstenbehafteten, bürstenlosen oder Servo-Designs

Jeder Motortyp hat seinen Platz.

- Bürstenmotoren sind einfach und preiswert und eignen sich für einfache Aufgaben mit begrenzter Laufzeit.

- Bürstenlose Motoren bieten einen hohen Wirkungsgrad und einen geringeren Wartungsaufwand, was sie ideal für lange Betriebszeiten und variable Geschwindigkeiten macht.

- Servomotoren bieten die präziseste Steuerung und eignen sich am besten für Automatisierungs- oder Positionierungssysteme.

Die richtige Wahl hängt davon ab, wie viel Kontrolle und Zuverlässigkeit Ihr Projekt benötigt.

4. Passende Kontrollsysteme und Rückmeldemöglichkeiten

Wenn Ihr System bereits einen bestimmten Regler verwendet, stellen Sie sicher, dass der Motor mit diesem kompatibel ist. Bürstenlose Motoren und Servomotoren erfordern oft angepasste Treiber oder elektronische Drehzahlregler.

Überlegen Sie, ob Ihre Anwendung eine Rückmeldung benötigt. Encoder, Hall-Sensoren oder Tachometer können präzise Positions- oder Geschwindigkeitsinformationen liefern. In automatisierten Systemen hilft diese Rückmeldung der Motorsteuerung, in Echtzeit Anpassungen für einen reibungsloseren Betrieb vorzunehmen.

5. Konsultieren Sie einen Hersteller oder Motorenexperten

Auch wenn Sie alle Daten vor sich haben, sollten Sie mit jemandem sprechen, der täglich mit Motoren arbeitet. Ein sachkundiger Lieferant oder Hersteller kann Sie auf Details hinweisen, die Sie vielleicht übersehen haben, z. B. die Konstruktion der Motorwelle, den Lagertyp oder die Kühlmethode.

DMKE arbeitet eng mit Industriekunden und Erstausrüstern zusammen, um die Leistung der Motoren für ihre Konstruktionen zu optimieren. Diese Art der technischen Unterstützung kann Zeit sparen und spätere kostspielige Umgestaltungen verhindern.

Hier finden Sie einige der Dienstleistungen und Unterstützung, die BeUDMKE bei der Beschaffung anbietet:

- Benutzerdefinierte 2D- oder 3D-Motorzeichnungen zur Konstruktionsbestätigung

- Detailliertes Angebot und Verhandlungsunterstützung

- Produktionsplanung und Rohmaterialkontrolle

- Qualitätsprüfung, Verpackung und Versand

- Umfassender After-Sales-Service

Weitere Informationen über unsere Unterstützung und Dienstleistungen finden Sie auf unserer Website “Kundenservice” Seite.

Häufig zu vermeidende Fehler

Selbst erfahrene Ingenieure können bei der Auswahl oder Installation eines Gleichstrommotors in Schwierigkeiten geraten. Wenn Sie diese häufigen Fehler vermeiden, bleibt Ihr System zuverlässig und effizient.

1. Übersehene Trägheit der Last

Die Trägheit der Last hat einen großen Einfluss auf das Verhalten eines Motors. Wenn der Rotor des Motors und die angetriebene Last nicht richtig aufeinander abgestimmt sind, kann es zu Vibrationen, schlechter Beschleunigung oder Überschwingen kommen. Wenn die Trägheit zu groß ist, muss der Motor beim Starten und Stoppen härter arbeiten, was seine Lebensdauer verkürzen kann.

Berechnen oder schätzen Sie die Trägheit der Last möglichst frühzeitig im Entwurfsprozess. Servosysteme sind besonders empfindlich gegenüber diesem Faktor.

2. Ignorieren der Einschaltdauer oder der Drehmomentwelligkeit

Motoren laufen nicht immer den ganzen Tag mit der gleichen Last. Wenn Ihre Anwendung häufige Starts und Stopps, hohe Drehmomentspitzen oder wechselnde Lasten beinhaltet, müssen Sie die Einschaltdauer überprüfen. Wird ein Motor zu lange mit vollem Drehmoment betrieben, kann dies zu Überhitzung führen.

Auch die Drehmomentwelligkeit (die geringe Schwankung des Drehmoments bei der Drehbewegung des Motors) kann in Systemen, die eine gleichmäßige Bewegung erfordern, Probleme verursachen. Die Wahl eines Designs, das die Restwelligkeit minimiert, kann einen großen Unterschied in Bezug auf Leistung und Geräuschentwicklung ausmachen.

3. Auswahl auf der Grundlage des Preises statt der Lebenszeitkosten

Ein preiswerterer Motor kann attraktiv erscheinen, ist aber selten die beste langfristige Option. Billigere Einheiten haben möglicherweise einen geringeren Wirkungsgrad, eine kürzere Lebensdauer der Lager oder ein schlechtes Wärmemanagement. Im Laufe der Zeit bedeutet das mehr Wartungsaufwand und höhere Stromkosten.

Wenn Sie die Gesamtbetriebskosten berechnen, macht sich ein Qualitätsmotor in der Regel selbst bezahlt. Weniger Austauschvorgänge, weniger Ausfallzeiten und eine bessere Leistung summieren sich oft zu echten Einsparungen.

FAQs über DC-Motoren

Was ist der Unterschied zwischen bürstenlosen und bürstenbehafteten Gleichstrommotoren?

Bürstenmotoren verwenden Bürsten, um Strom in den Motor zu leiten. Sie sind einfach und kostengünstig, müssen aber regelmäßig gewartet werden.

Bürstenlose Motoren verwenden stattdessen Leistungselektronik. Daher laufen sie kühler, halten länger und müssen weniger gewartet werden. Sie werden häufig in Automatisierungs- und Dauerbetriebssystemen eingesetzt.

Wie finde ich das richtige Drehmoment für meinen Aufbau?

Das Drehmoment hängt davon ab, wie viel Kraft Ihre Maschine benötigt und wie schnell sie sich dreht. Eine gute Regel ist, sowohl das Dauer- als auch das Spitzendrehmoment auf dem Datenblatt zu überprüfen. Wenn der Motor zu oft an seiner Grenze läuft, verschleißt er schneller.

Können Gleichstrommotoren den ganzen Tag laufen?

Ja, viele können das. Bürstenlos und Servomotoren sind für stundenlange Arbeit ausgelegt. Bürstenmotoren können das auch, aber sie brauchen von Zeit zu Zeit einen Bürstenwechsel.

Wie lange halten Gleichstrommotoren?

Das hängt von der Nutzung ab. Bürstenmotoren halten vielleicht ein paar tausend Stunden, bevor sie gewartet werden müssen. Bürstenlose Motoren können jahrelang mit wenig Wartung laufen, insbesondere wenn sie sauber und kühl gehalten werden.

Welche Art von Motor eignet sich am besten für den industriellen Einsatz?

Für die meisten modernen Systeme sind bürstenlose Motoren oder Servomotoren die bessere Wahl. Sie sind effizient, leise und für eine präzise Steuerung ausgelegt. Das Industriemotorenprogramm von BeUDMKE ist ein gutes Beispiel für diese Art von Design.

Schlussfolgerung

Bei der Auswahl des richtigen Gleichstrommotors kommt es darauf an, dass Sie wissen, was Ihr System wirklich braucht. Die richtige Wahl sorgt für einen reibungslosen Betrieb Ihrer Maschinen, spart Energie und reduziert Wartungsprobleme.

Für die moderne Automatisierung sind bürstenlose Gleichstrom- und Servomotoren die bevorzugten Optionen geworden. Sie liefern leise, effiziente und genaue Bewegungen, die den heutigen Anforderungen an Leistung und Zuverlässigkeit entsprechen.

Bei DMKE, liegt der Schwerpunkt darauf, Ingenieuren und Käufern zu helfen, eine sichere Entscheidung zu treffen. Von der Konstruktionsberatung und den 3D-Zeichnungen bis hin zur Produktion, Inspektion und dem Kundendienst ist jeder Schritt darauf ausgerichtet, dass der Motor, den Sie erhalten, genau die gewünschte Leistung erbringt.

Wenn Sie sich nicht sicher sind, welcher Motor der beste ist, hilft es, mit jemandem zu sprechen, der diese Motoren jeden Tag baut und testet. Mit Die technische Unterstützung von DMKE, können Sie einen Motor finden, der perfekt zu Ihrer Aufgabe passt und Ihre Geräte störungsfrei arbeiten lässt.