Ein bürstenloser Gleichstrommotor kann sich nicht von selbst drehen. Diese Magie entsteht dank eines Motortreibers. Er steuert das Timing und den Stromfluss zum Motor. Stellen Sie sich den Treiber als den Regen des Motors vor, der entscheidet, wann und wie viel Strom geliefert wird.

Trotz seiner immensen Bedeutung behandeln viele Teams den Motortreiber als Nebensache. In der Regel wählen sie zuerst den Motor aus und kümmern sich später um den Treiber oder kümmern sich gar nicht um den Treiber. Die Erfahrungen aus der Praxis zeigen jedoch, dass dieser Ansatz selten funktioniert.

Ein geeigneter Antrieb muss auf die Eigenschaften IHRES Motors und die Anforderungen IHRER Anwendung abgestimmt sein, da jeder Bedarf unterschiedlich ist.

Deshalb haben wir diesen Leitfaden mit fünf praktischen Tipps erstellt, die Ihnen bei der Auswahl des richtigen Motorantriebs für Ihren BLDC-Motor helfen können. Diese Tipps sind sehr ausführlich, nehmen Sie sich also Zeit, sie zu lesen, und treffen Sie dann eine kluge Entscheidung.

Bevor Sie einen Treiber auswählen, sollten Sie sich darüber im Klaren sein, welche Rolle dieser in Ihrem System spielt.

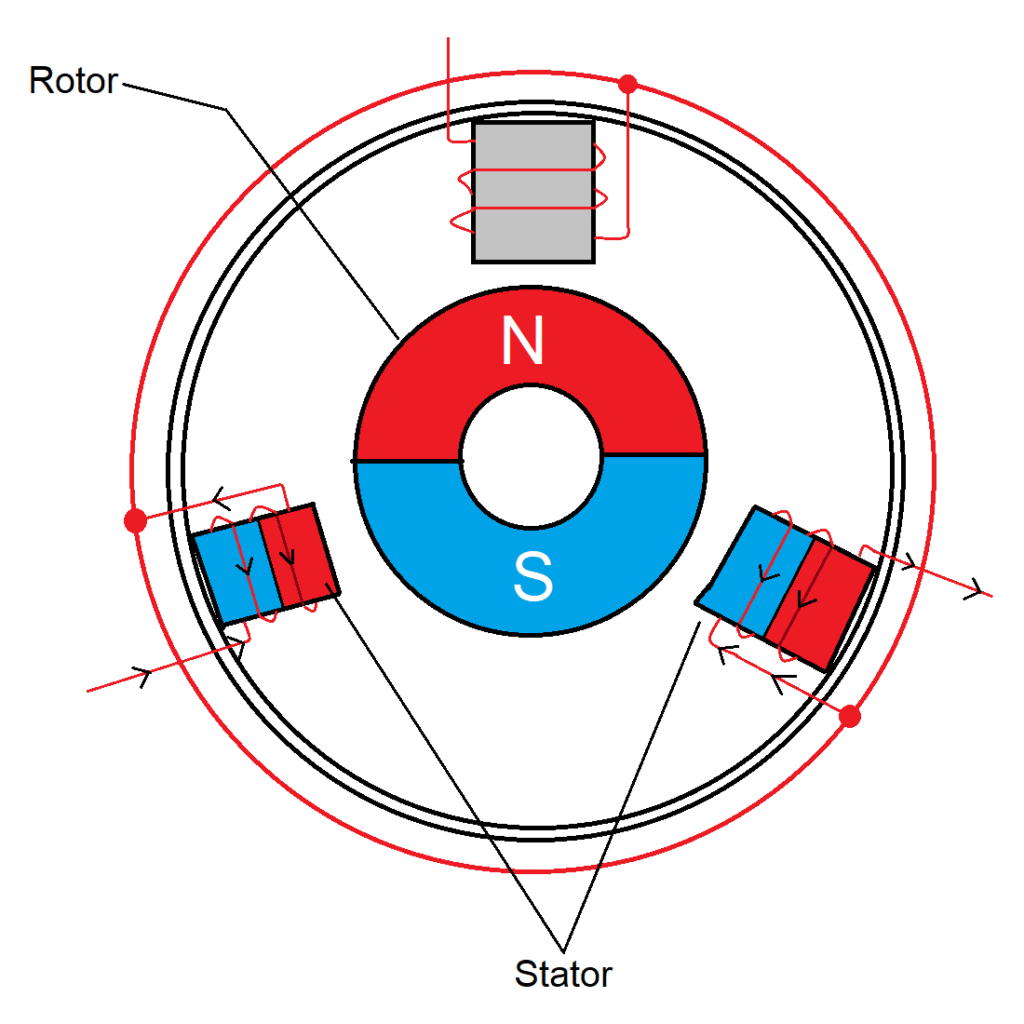

Visualisieren Sie ein bürstenloser Gleichstrommotor (BLDC) und Treiber als System. So wie Ihr Gehirn die Ordnung im Körper aufrechterhält, steuert ein Motortreiber einen BLDC-Motor. Im menschlichen Körper entwickelt sich das Gehirn entsprechend den Bedürfnissen des Körpers. Daher muss ein Motortreiber genau auf Ihren Motor abgestimmt sein.

Wenn es sich nicht um eine passende Kombination handelt, wird selbst ein hochwertiger Motor mit instabiler Drehzahl und übermäßiger Hitze zu kämpfen haben. Diese Ursachen führen natürlich zu einer unproduktiven Leistung.

Und nicht nur das! Die Rolle des Treibers geht weit über das bloße Antreiben des Motors hinaus. Er bestimmt, wie effizient der Motor Energie in Bewegung umwandeln kann. Außerdem beeinflusst er Geräusche und Vibrationen, die bei der Arbeit störend sein können.

Vielleicht denken Sie, dass ein einfacher Motortreiber für Ihren Motor ausreicht. Das ist jedoch nicht der Fall, da unterschiedliche Anwendungen unterschiedliche Anforderungen an Motor und Treiber stellen. Ein Roboterarm erfordert beispielsweise präzise Bewegungen, während bei einer kleinen Pumpe eine konstante Leistung im Vordergrund steht und ein persönliches Mobilitätsgerät in der Lage sein muss, plötzliche Laständerungen zu bewältigen.

Deshalb ist es wichtig, den Motor und den Treiber als ein einziges System zu betrachten.

Nachdem Sie nun die Funktion des Treibers verstanden haben, wollen wir uns damit befassen, wie Sie den richtigen Treiber für Ihren BLDC-Motor auswählen können. Wir haben fünf Tipps zusammengestellt, die Ihnen dabei helfen sollen, eine kluge Entscheidung zu treffen.

Tipp #1: Überprüfen Sie, ob der Leistungsbereich des Treibers den tatsächlichen Anforderungen Ihres Motors entspricht.

Jeder BLDC-Motor hat eine Nennspannung, die angibt, bei welcher Spannung er am effizientesten arbeitet. Wenn Sie also einen Treiber mit einer Spannung wählen, die höher ist als die Nennspannung des Motors, kann dies zu übermäßiger Wärmeentwicklung und unnötigen Geräuschen führen. Beides kann zu einem beschleunigten Verschleiß der Komponenten führen. Andererseits kann ein Treiber mit niedriger Spannung verhindern, dass der Motor seine vorgesehene Drehzahl erreicht oder Drehmoment. Dies führt letztendlich zu einer schleppenden Leistung.

Daher ist es wichtig, einen Treiber auszuwählen, der eine stabile Spannung liefert, die innerhalb des empfohlenen Bereichs des Motors bleibt und gleichzeitig kleine Schwankungen aufgrund der Stromversorgung oder vorübergehender Laständerungen ausgleicht.

Aktuelle Kapazität und Spitzenlasten

BLDC-Motoren arbeiten selten mit konstantem Strom. Beim Anlaufen, Beschleunigen oder bei plötzlichen Lastanstiegen kann es zu erheblichen Stromspitzen kommen, die weit über dem Dauerbetriebsniveau des Motors liegen. Ein Treiber, der nur für den Nennstrom ausgewählt wurde, kann diese Spitzen nicht bewältigen, was zu Überhitzung, Schutzabschaltungen oder sogar zu Schäden am Motor und Treiber führen kann. Um diese Probleme zu vermeiden, müssen Ingenieure nicht nur die Dauerstromwerte, sondern auch die Spitzenstromkapazität des Treibers berücksichtigen.

Dieses Konzept, oft als “Headroom” bezeichnet, bietet einen Puffer, um vorübergehende Belastungen sicher zu bewältigen. Eine praktische Richtlinie ist die Wahl eines Treibers, der 25 bis 40% mehr Strom als der typische Betriebswert des Motors verarbeiten kann. Wenn ein Motor beispielsweise kontinuierlich 3 Ampere zieht, aber unter Last Spitzen von bis zu 6 Ampere erreichen kann, sollte der Treiber mindestens für den Spitzenwert ausgelegt sein und idealerweise über eine zusätzliche Reserve verfügen.

Wärmemanagement und Effizienz

Selbst wenn die Spannungs- und Stromspezifikationen übereinstimmen, können ein schlechtes thermisches Design oder ein geringer Wirkungsgrad die Leistung beeinträchtigen. Motortreiber, die übermäßige Wärme erzeugen, können die Drehmomentabgabe verringern und die Lebensdauer sowohl des Motors als auch des Treibers verkürzen.

Aus diesem Grund ist es unerlässlich, die thermischen Eigenschaften des Motortreibers zu bewerten. Wenn ein Treiber hinsichtlich der Wärmeableitung gut konstruiert ist, kann er unter Dauer- und Spitzenlasten zuverlässig arbeiten.

Das bedeutet, dass Sie die Datenblätter auf thermische Nennwerte überprüfen müssen.

Praktische Überlegungen für reale Anwendungen

Es ist ein häufiger Fehler, einen Motortreiber nur aufgrund der Nennspannung und Nennstromstärke auszuwählen. Auch andere Faktoren, die in früheren Abschnitten dieses Tipps behandelt wurden, müssen berücksichtigt werden. Denken Sie daran, dass jedes Szenario unterschiedliche Überlegungen bei der Auswahl des Treibers erfordert. Daher ist es äußerst wichtig, zunächst Ihre Anforderungen zu analysieren.

Tipp #2: Entscheiden Sie, welche Art von Motorsteuerung Sie tatsächlich benötigen.

Die Auswahl des richtigen Motortreibers geht weit über die Abstimmung von Strom und Spannung hinaus. Ebenso wichtig ist es, zu verstehen, welche Art der Motorsteuerung Ihre Anwendung benötigt.

Die drei gängigen Führungsstile

Motortreiber lassen sich in der Regel in drei Kategorien einteilen:

- sensorlos,

- Hallsensor-basiert

- Encoder-unterstützte Treiber

Jede Methode unterscheidet sich darin, wie sie die Position des Rotors erkennt und die Motorwicklungen mit Strom versorgt.

Beginnen wir mit dem sensorlose Treiber die die Rotorposition anhand der vom Motor beim Drehen erzeugten Gegen-EMK schätzen. Sie sind mechanisch einfacher, da kein physischer Sensor erforderlich ist, und sie sind bei höheren Drehzahlen tendenziell leiser.

Sensorlose Treiber funktionieren gut, wenn es vor allem auf gleichmäßige Bewegungen bei mittleren bis hohen Geschwindigkeiten ankommt und das erforderliche Anlaufdrehmoment ziemlich gering ist. Allerdings können sie bei der Steuerung sehr niedriger Geschwindigkeiten und der hochpräzisen Positionierung Probleme haben, weil das Gegen-EMK-Signal bei Geschwindigkeiten nahe Null schwach oder unbeständig wird.

Dann gibt es noch die Hallsensor-Treiber die kleine, in den Motor eingebaute Magnetsensoren verwenden, um die Rotorposition zu erfassen. Diese direkte Rückmeldung ermöglicht einen zuverlässigen Start und einen Betrieb bei niedrigen Drehzahlen.

Hall-Sensoren machen den Motor vorhersehbar und leichter zu steuern. Deshalb werden sie häufig in der Robotik, in Pumpen und in kleinen Elektrofahrzeugen eingesetzt. Sie sind zwar etwas komplexer als sensorlose Treiber, bieten jedoch eine bessere Steuerung über einen größeren Drehzahlbereich, insbesondere bei niedrigen Drehzahlen oder bei häufigen Start-Stopp-Zyklen.

Zuletzt noch das Encoder-unterstützte Treiber bieten ein Höchstmaß an Kontrolle. Dies wird durch kontinuierliches Feedback erreicht. Diese Treiber eignen sich für Anwendungen, die eine präzise Bewegungssteuerung erfordern, wie Roboterarme, CNC-Maschinen oder automatisierte Montageanlagen.

Auswahl basierend auf Ihrer Anwendung

Die richtige Art der Steuerung hängt immer davon ab, wie der Motor eingesetzt wird. Bei einem einfachen Ventilator oder einer Pumpe ist eine sensorlose Steuerung oft ausreichend (und sogar kostengünstig). Sie sollten jedoch sensorlose Treiber vermeiden, wenn das System häufige Richtungsänderungen erfordert. Hall-Sensor-Treiber sind hingegen ein vielseitiger Mittelweg.

Tipp #3: Achten Sie auf integrierten Schutz und Wärmemanagement

Selbst ein perfekt abgestimmter Treiber kann ausfallen oder Probleme verursachen, wenn er nicht über geeignete Schutzfunktionen und ein geeignetes Wärmemanagement verfügt. Wir haben bereits zuvor das Thema Wärme und Temperatur angesprochen, aber in diesem Abschnitt werden wir noch tiefer darauf eingehen.

Häufige Risiken für BLDC-Systeme

Bürstenlose Gleichstrommotoren sind häufig mit verschiedenen Betriebsrisiken konfrontiert, die ihre Leistung beeinträchtigen können.

Ein häufiges Problem ist ein unerwarteter Stillstand. Dieser tritt auf, wenn der Motor blockiert oder überlastet ist. In einer solchen Situation steigt der Strom rapide an und erzeugt Wärme. Dies kann den Treiber auslösen oder den Motor beschädigen.

Ein weiteres Risiko sind plötzliche Stromspitzen. Diese werden in der Regel durch Schwankungen in der Versorgungsspannung oder durch abrupte Laständerungen verursacht. Diese Spitzen belasten die Elektronik und beeinträchtigen die Stabilität des Motors.

Überhitzung ist ein weiteres kritisches Problem, insbesondere in geschlossenen Räumen mit begrenzter Belüftung, wie beispielsweise in kompakten Robotern oder batteriebetriebenen Geräten.

Treiberschutz, der Ihre Hardware schützt

Moderne Motortreiber verfügen über integrierte Schutzvorrichtungen, um diese Risiken zu mindern.

Funktionen wie Überstrom- und Überspannungsschutz helfen bei der automatischen Überwachung der elektrischen Belastung des Motors. Außerdem verhindern sie Schäden bei Spannungsspitzen.

Dann gibt es noch die Motorblockiererkennung, die den Strom unterbrechen oder begrenzen kann, wenn es zu einer Blockierung kommt. Die Temperaturüberwachung ist eine weitere wichtige Schutzfunktion. Sie wird oft als automatische Verlangsamung oder Abschaltung implementiert, wenn der Treiber unsichere Werte erreicht.

Warum das Wärmemanagement auch bei kleinen Motoren wichtig ist

Selbst kompakte Motoren sind anfällig für Probleme, die mit Hitze zusammenhängen.

Übermäßige Temperaturen wirken sich nicht nur auf den Fahrer aus, sondern auch auf andere Komponenten eines bürstenlosen Motors wie Wicklungen, Lager und Elektronik. Ein schlechtes Wärmemanagement führt zu einem Drehmomentabfall und damit zu einer Verringerung der Effizienz.

Wenn ein Treiber über ein geeignetes thermisches Design verfügt, läuft der Betrieb konsistent und es kommt zu weniger thermischer Drosselung. Dies ist besonders wichtig bei Anwendungen, bei denen das System geschlossen ist oder die Belüftung eingeschränkt ist, wie z. B. bei kleinen Industriegeräten, kompakten Robotern oder Robotermaschinen.

Tipp #4: Überlegen Sie, wie Sie den Motor steuern möchten.

Da es bei einem Motortreiber vor allem um die Steuerung geht, ist es wichtig, bei der Auswahl des richtigen Motortreibers den Faktor der Steuerung zu berücksichtigen.

Das “Wie” der Steuerung eines Motors

Motortreiber bieten mehrere Möglichkeiten zur Steuerung eines BLDC-Motors. Die einfachste Methode ist die analoge oder PWM-basierte Drehzahlregelung. Bei diesem Ansatz kann die Drehzahl des Motors über einen Spannungseingang oder ein pulsweitenmoduliertes (PWM) Signal geregelt werden.

Es ist unkompliziert, kostengünstig und eignet sich gut für Anwendungen, bei denen der Motor nur einen grundlegenden variablen Drehzahlbetrieb benötigt. Beispiele hierfür sind kleine Ventilatoren, Pumpen oder Förderbänder, bei denen eine präzise Positionierung nicht entscheidend ist und Drehzahländerungen schrittweise erfolgen.

Eine zweite Methode ist die kommunikationsbasierte Steuerung. Die Schnittstellen dieser Methode ermöglichen die Überwachung und Steuerung mehrerer Motoren über eine zentrale Steuerung.

Kommunikationsbasierte Treiber eignen sich gut für komplexere Aufgaben. Diese Art der Steuerung ist ideal für alle Anwendungen, bei denen der Motor intelligent auf Sensoreingaben oder Fernbefehle reagieren muss.

Passen Sie die Schnittstelle an die Größe und Komplexität Ihres Systems an.

Die Art der Motorsteuerungsschnittstelle, für die Sie sich entscheiden, muss mit der Größe und Komplexität Ihres Systems kompatibel sein.

Wenn Ihr Projekt nur grundlegende Geschwindigkeitsanpassungen erfordert, reicht oft eine einfache analoge oder PWM-Schnittstelle aus. Das reduziert den Verkabelungsaufwand und die Kosten und ist einfacher zu implementieren.

Es lohnt sich auch, darüber nachzudenken, wie sich die Steuerungsanforderungen entwickeln könnten. Ein kleines Projekt von heute kann morgen schon komplexer sein, und die Wahl eines Treibers, der mehrere Steuerungsmethoden unterstützt, kann langfristig Zeit und Kosten sparen.

Tipp #5: Berücksichtigen Sie die Installation und den zukünftigen Support

Selbst ein perfekt passender Treiber kann Frustration verursachen, wenn Aspekte der Installation oder des langfristigen Supports übersehen werden.

Die Fahrer unterscheiden sich darin, wie einfach sie einzurichten sind.

Nicht alle Treiber sind hinsichtlich Installation und Erstkonfiguration gleich. Einige erfordern eine manuelle Feinabstimmung, bei der Parameter sorgfältig angepasst werden müssen. Die manuelle Feinabstimmung bietet zwar Flexibilität, kann jedoch auch zeitaufwändig und fehleranfällig sein, wenn der Bediener nicht über ausreichende Erfahrung verfügt.

Auch andere Motortreiber werden mit Softwaretools geliefert. Diese Tools führen den Benutzer durch den Einrichtungsprozess und ermöglichen die grafische oder automatische Anpassung der Parameter auf Grundlage der Motorspezifikationen.

Einige Treiber sind auch für bestimmte Motormodelle vorab abgestimmt. Dies kann die Inbetriebnahme erheblich vereinfachen. Mit diesen Optionen reicht oft schon die Grundkonfiguration aus, um den Motor sicher zu starten.

Wartung und Fehlerbehebung berücksichtigen

Langfristige Zuverlässigkeit hängt von der Wartungsfreundlichkeit und der Verfügbarkeit von Diagnosefunktionen ab.

Die Treiber mit integrierter Diagnosefunktion können Benutzer auf Überstromereignisse oder thermische Warnungen aufmerksam machen. Dies kann Ingenieuren helfen, Probleme schnell zu erkennen und zu beheben. Firmware Unterstützung und Dokumentation sind gleichermaßen wichtig.

Wann es sinnvoller ist, einen Motor und einen Treiber desselben Herstellers zu wählen

In vielen Fällen ist der Kauf eines passenden Motor- und Treibersatzes vom gleichen Hersteller empfehlenswert. Hersteller bietet Vorteile. Aufeinander abgestimmte Sets sind oft auf Leistung optimiert und sorgen dafür, dass die Drehmomentkurven und Stromverläufe perfekt aufeinander abgestimmt sind.

Zweifellos ist es möglich, beide Komponenten (Motor und Treiber) von verschiedenen Herstellern zu kombinieren. Dies kann jedoch zu versteckten Herausforderungen wie unerwarteten thermischen Belastungen führen.

DMKE bietet Produkte, die nahtlos zusammenarbeiten. Diese aufeinander abgestimmten Sets reduzieren die Komplexität der Einrichtung und bieten zuverlässige Leistung.

Beispiel-Walkthrough

Die Anwendung der fünf Tipps auf reale Anwendungen verdeutlicht, wie sich unterschiedliche Prioritäten auf die Auswahl des Treibers auswirken.

Szenario 1: Ein kleines Förderband, das eine stabile Geschwindigkeit erfordert

Bei einem kleinen Förderband, das leichte Gegenstände transportiert, ist eine stabile und vorhersehbare Geschwindigkeit der entscheidende Faktor.

Mit Tipp 1 können Sie sicherstellen, dass der Leistungsbereich des Treibers zum Motor passt. Ebenso hilft Tipp 2 bei der Auswahl der richtigen Steuerungsmethode, die in diesem Fall ein einfacher sensorloser oder ein Hall-Sensor-Treiber sein könnte.

Schutzfunktionen (aus Tipp 3) sind hier weniger wichtig, sollten aber dennoch beachtet werden. Eine einfache PWM- oder analoge Schnittstelle (Tipp 4) ist in der Regel ausreichend, und voreingestellte Treiber (Tipp 5) minimieren die Einrichtungszeit und ermöglichen einen zuverlässigen Betrieb des Förderers.

Szenario 2: Radmotor eines Serviceroboters

Ein Serviceroboter stellt höhere Anforderungen. Das Anlaufdrehmoment und die Reaktionsfähigkeit sind entscheidend, weshalb die Tipps Nr. 1 und 2 besonders relevant sind.

Der Motor muss schnell beschleunigen und plötzliche Laständerungen ohne Abwürgen bewältigen können. Kommunikationsbasierte Steuerungsschnittstellen (Tipp 4) werden besonders wichtig, da möglicherweise mehrere Motoren koordiniert werden müssen.

Ist ein integriertes Motor- und Treibermodul die bessere Wahl?

Ein integriertes Motor- und Treibermodul kann die Konstruktion des Systems erheblich vereinfachen. Durch die Kombination von Motor und Treiberelektronik können Ingenieure die Komplexität der Verkabelung reduzieren und Installationsfehler minimieren.

Diese Module sind oft bereits voreingestellt und können ohne umfangreiche Konfiguration sofort betrieben werden. Dadurch eignen sie sich ideal für kompakte Geräte oder Prototypen neuer Geräte.

Integrierte Lösungen sind jedoch nicht immer die beste Wahl. Sie können die Flexibilität einschränken, wenn die Anwendung Folgendes erfordert: Sitte Kontrolle oder zukünftige Upgrades.

DMKE Erfüllt diese Anforderungen durch hochwertige Treiber, die Flexibilität bieten. So können die Ingenieure ohne Kompromisse die Konfiguration auswählen, die ihren Anwendungsanforderungen entspricht.

Schlussfolgerung

Die Wahl des richtigen Motortreibers verwandelt einen BLDC-Motor von einer einfachen Komponente in ein zuverlässiges und reaktionsschnelles System.

Letztendlich ist der ‘beste’ Treiber derjenige, der sowohl zu Ihrem Motor als auch zur Betriebsumgebung und den Anforderungen Ihrer Anwendung passt.

Für Teams, die die Auswahl vereinfachen oder die Kompatibilität überprüfen möchten, DMKE Ingenieure stehen für Beratung und Unterstützung zur Verfügung.