Lorsque l'on parle de contrôle des mouvements et d'automatisation dans les applications industrielles, le mot "moteur" est un terme que l'on rencontre fréquemment. Cependant, ce terme est souvent utilisé de manière large et généralisée, et beaucoup ne sont pas conscients de ce qu'est un moteur. ce que fait exactement un moteur dans un contexte spécifique.

Pour les ingénieurs et les propriétaires d'entreprises, la situation est un peu différente. Ils ne peuvent pas utiliser ce terme au sens large et doivent au contraire faire la différence entre un moteur électrique commun, générique et conventionnel et un servomoteur ou toute autre forme de dispositif spécialisé. Comprendre La distinction entre servo et moteur dans un contexte général est extrêmement importante, surtout lorsqu'il s'agit d'automatisation et d'applications industrielles. En effet, le servomoteur est probablement l'un des moteurs les plus utilisés dans les différentes industries.

Le choix entre un servomoteur et un moteur conventionnel générique est difficile. il ne s'agit pas seulement de trouver celui qui a une meilleure puissance ou une meilleure vitesse. Il s'agit plutôt d'une décision qui affecte directement la précision globale, la réactivité, l'efficacité énergétique et la capacité de contrôle d'un système fonctionnant avec ce moteur. Une mauvaise compréhension de la distinction fondamentale entre les moteurs peut conduire à investir dans des systèmes dont les performances sont inférieures, dont les coûts d'exploitation sont plus élevés et dont les limites de conception perturbent l'efficacité globale et ne deviennent évidentes qu'après le déploiement.

Le terme "servo" fait référence à une solution intégrée dans un système d'alimentation électrique. système de contrôle en boucle fermée. Ce moteur surveille et ajuste en permanence sa position, sa vitesse, son couple et son fonctionnement général grâce à un retour d'information constant via des encodeurs et des résolveurs. Un moteur électrique conventionnel ou générique, quant à lui, fonctionne principalement dans un système de commande à distance. méthode en boucle ouverte. Cela signifie qu'un tel moteur fournit une rotation continue lorsqu'il est alimenté sans que l'on ait connaissance de son fonctionnement en temps réel.

Si ces deux moteurs jouent un rôle essentiel dans l'ensemble des applications commerciales et industrielles, il n'en reste pas moins qu'il y a un certain nombre d'éléments à prendre en compte dans le choix du moteur. les cas où l'un des deux est plus approprié que l'autre. Cette adéquation est fortement déterminée par le niveau de précision du contrôle et d'adaptabilité requis par le système.

Avec l'évolution des systèmes d'automatisation et l'augmentation de leurs exigences en matière de performances, la décision de choisir entre un servomoteur et un moteur au sens classique du terme devient de plus en plus difficile à prendre. plus stratégique qu'une question de choix personnel. Les servomoteurs sont de plus en plus utilisés dans les applications nécessitant une grande précision, une réponse dynamique rapide et une bonne répétabilité, tandis que les moteurs électriques conventionnels et génériques continuent de dominer dans les applications où la simplicité, la robustesse et la rentabilité sont des préoccupations majeures pour les propriétaires.

Nous vous proposons ci-dessous une comparaison structurée entre les servomoteurs et les moteurs. Notre comparaison se concentrera sur contrôle, performance et comportement dans le monde réel des deux, tout en abordant des concepts tels que la complexité du système, l'adéquation de l'application, etc.

Il est important de comprendre que, plutôt que de positionner une option comme étant meilleure que l'autre de manière universelle, il s'agit d'une option plus efficace. votre cas d'utilisation et vos besoins spécifiques d'une installation motorisée qui détermine le type d'appareil le mieux adapté à vos besoins et le plus rentable.

Cependant, notre guide approfondi clarifiera les les différences entre les deux technologies, Il s'agit donc d'une lecture utile pour les ingénieurs, les concepteurs et les autres décideurs qui souhaitent faire des choix éclairés et conformes aux attentes opérationnelles du monde réel.

Différences essentielles entre servo et moteur

Pour comprendre les différences fondamentales entre les servos et les systèmes motorisés électriques conventionnels, il faut aller au-delà des spécifications de base tels que la vitesse ou la puissance nominale. La véritable différence entre ces deux systèmes réside dans la manière dont ils contrôlent les mouvements, surveillent leurs performances et s'adaptent aux changements dans les situations réelles.

Les comparaisons suivantes mettent en évidence caractéristiques et aspects spécifiques de ces deux systèmes qui permettent de différencier leurs approches dans les applications du monde réel.

- Méthode de contrôle : Boucle fermée ou ouverte

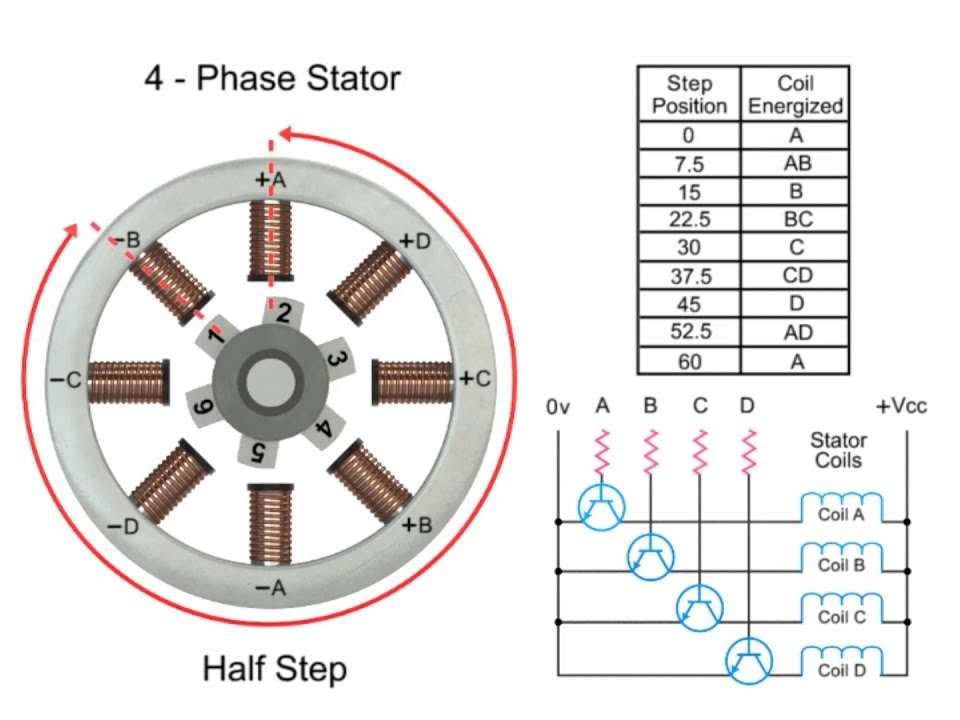

Comme nous l'avons déjà indiqué, un système d'asservissement fonctionne dans un système en boucle fermée. Dans un tel système, le moteur, ou l'appareil, est capable d'ajuster en permanence sa production sur la base du retour d'information fourni par son encodeur. Les informations reçues en microns et en nanosecondes permettent au système d'assurer un contrôle précis des paramètres connexes, notamment la position, la vitesse, le couple, la forme, etc.

En revanche, un système conventionnel fonctionne le plus souvent dans un espace restreint. système en boucle ouverte. Le mouvement est donc uniquement déterminée par la puissance qui alimente le système. Le contrôle en boucle ouverte est certes simple et assez efficace, mais il ne peut pas s'adapter aux changements et peut entraîner des fluctuations ou un effondrement excessif sous l'effet de charges externes changeantes.

- Précision de la position et du positionnement

Grâce à leur contrôle en boucle fermée, servomoteurs sont conçus pour assurer un mouvement et une vitesse précis, ainsi qu'une répétabilité. Ils sont donc idéaux pour les systèmes automatisés nécessitant des mouvements répétés, notamment les lignes d'emballage et certaines bandes robotisées. Le système en boucle fermée permet les servos exécutent des profils de mouvement exacts avec une déviation minimale, même sur des cycles répétitifs.

Les installations électriques conventionnelles, en revanche, ne disposent pas d'un tel retour d'information qui permet de garantir la précision et l'exactitude de la position. Ils sont bound to show deviation under varying conditions. However, when approximate control of positioning is required at an affordable cost, generic systems take the lead.

- Feedback and Sensing Mechanisms

Feedback devices, including encoders and resolvers, are probably the most important part of servo solutions. These integral parts act as the brain of such systems, providing continuous real-time information about the motor position, speed, and accuracy at every microsecond. This feedback is what enables corrective action in real time.

Conventional setups generally lack any such feedback system. These setups usually do not have any sensing mechanism that can provide feedback to the brain of a motor at all. Hence, conventional setups do not have any option but to rely on fixed electrical inputs, which overlimits their overall ability to ensure corrective deviations during operation or adapt to externally changing loads.

- Speed Regulation and Torque Control

Servos offer fine-grained control of speed and torque across a wide range of operations. This also includes zero-speed holding, rapid acceleration, and deceleration. Conventional and generic systems, on the other hand, can only provide stable speed under steady conditions.

Moreover, precise torque regulation is something such conventional setups struggle with, particularly during start-ups and low-speed operations. Under rapid load changes, generic motors unfortunately also fail, especially when external conditions keep changing.

- Overall System Complexity and Integration

Servo solutions mostly require additional components such as drivers, feedback devices, tuning parameters, as well as additional coding to be integrated into a system. This increases the overall complexity of working with them, and only engineers and experts are capable of dealing with these systems properly.

However, most advanced servo solutions now come with improved integration capabilities and connectivity with PLCs, motion controllers, and other industrial networks. This makes their overall integration much simpler.

Conventional setups, on the other hand, are very simple to integrate into any system, with fewer hardware components or coding needed. This makes them an easy option to use when expert guidance or experience is not available.

- Performance under Varying Load

Under changing external loads and conditions, servos are capable of automatically adjusting themselves and amending their output to maintain consistent performance. This makes them ideal for situations where variable resistance or dynamic motion is common.

Conventional setups, on the other hand, may experience speed drops, increased current draw, or instability, and may jitter or ultimately lose functionality when subjected to fluctuating external loads and conditions.

- Energy Efficiency and Power Saving

Modern servo solutions are optimized to ensure minimal power usage by delivering couple only as and when required, rather than delivering it at every moment. Such working improves the overall efficiency of these systems under variable operating conditions and makes them an absolute power saver when used in bulk.

Conventional motors, on the other hand, are generally efficient in constant-load applications. However, they keep on delivering torque in a consistent manner, which may waste energy during load fluctuations and partial-load operations. This lack of power saving makes them an expensive option in industries where they have to be used continuously in bulk.

- Reliability and Maintenance

Servos typically have less mechanical wear. Servos are moteurs sans balais, and most of the servos used in industrial automation are generally brushless AC motors. In such setups, there is no friction or resistance to internal components, and hence there is less mechanical wear. Moreover, modern servos also come with built-in diagnostic abilities that support predictive maintenance beforehand.

Conventional setups, however, work with brushes that wear over time due to resistance and continuous friction. Although these setups are easy to maintain, they lack condition monitoring and hence can trip at any time.

- Cost and Total System Investment

Servo solutions are modern and come with advanced technologies. This makes it understandable why they come with higher upfront costs compared to conventional setups, which are quite affordable.

However, due to their proactive abilities and self-monitoring features, servos can reduce long-term costs while also ensuring reduced overall downtime and higher productivity. Conventional motors lack such cost-saving abilities and may incur higher costs in applications where they are used continuously and undergo extreme wear.

- Scalability and Flexibility

Servos are highly scalable and adaptable. They can be used in complex multiaxis and multidimensional systems, making lengthy connections between different solutions that work together in harmony. Their flexibility and scalability make them ideal for automation and for processes where optimization is required.

Conventional setups, however, are not as flexible or advanced as servos or steppers. Hence, they remain effective for short-term fixed functionality and are mostly reliable only for single-speed applications.

Application Suitability and Use-Case Alignment

Only knowing the above differences is not enough to choose the right option between a servo and a generic conventional electric motor. Rather, this decision ultimately depends on how closely the capabilities of a specific system align with your functional demands, as well as the overall operating conditions of the system application.

It is important to understand that none of these options is universally superior, and each will deliver optimal value when applied wisely in the right context. Understanding the alignment of a specific motorized solution with its overall system working and requirements is what helps avoid over-engineering or performance compromises.

If you are looking to invest in a motorized setup for applications where precise positioning, controlled motion, and repeatability are demanded, we strongly suggest going for servos. In robotics, CNC, AGV, and automated assembly line systems, even the smallest deviations in speed, precision, or motion can affect the overall working quality or productivity of the system.

In systems where synchronization is non-negotiable, going for anything other than a servo is a mistake. Servos excel in such environments when they are maintained accurately and are allowed to ensure control under dynamic loads and frequently changing external speeds.

On the other hand, if you want to invest in a unit for applications where continuous rotation, steady operation, and simple speed control are more of a need, going for a conventional electric setup is a good idea. For example, it is common for pumps, fans, conveyors, simple household equipment, and compressors to operate under predictable load conditions. In such systems, feedback-based motion control adds little to no practical value, and hence, the simplicity and cost efficiency of conventional setups make them ideal for such cases.

If you want to invest in a setup for any high-speed multi-axis system, we suggest going for servos because of their ability to synchronize motion across multiple devices. This coordination is essential in packaging, printing, and material handling systems because, in such systems, timing accuracy directly impacts the overall working of the system.

If you want a solution for harsh or rugged environments, conventional devices are often the way to go. These are mechanically simple and hence are very tolerant of dust, heat, and vibrations. However, modern servos now come with appropriate enclosures and industrial-grade components to perform reliably in demanding conditions when applied correctly.

Cost sensitivity is another important factor to consider when looking for the right fit between multiple motorized solutions. While servos deliver high system-level value and are perfect for smart systems, their precision and ability to self-correct may not always translate into measurable gains. In such cases, conventional motors provide a more economical solution.

Application Suitability Comparison Table

| Application Type | Servo Motor Suitability | Conventional Motor Suitability | Primary Reason |

| Robotics & Automation | Élevé | Faible | Requires precise, synchronized motion |

| CNC & Machining Centers | Élevé | Faible | Accuracy and repeatability are critical |

| Packaging & Labeling | Élevé | Modéré | Fast response and timing accuracy |

| Material Handling Systems | Élevé | Modéré | Variable loads and dynamic control |

| Pumps & Fans | Faible | Élevé | Constant-speed operation |

| Conveyors (Simple) | Faible | Élevé | Minimal positioning requirements |

| Printing & Textile Machinery | Élevé | Modéré | Tension and registration control |

| Compressors | Faible | Élevé | Continuous duty operation |

Limitations and Trade-Offs

Although both servo and conventional electric systems have their own distinctive benefits, both of them come with certain limitations that one must consider when integrating them into a system design. Ignoring the trade-offs and limitations of both setups can result in mismatched performance expectations or unnecessary downtime.

Servo systems introduce higher system complexity because they rely on feedback devices, servo drivers, and control algorithms. This complexity increases the time required for the initial setup and demands careful parameter planning and tuning if stable and reliable results are to be achieved. Inadequate tuning and poor integration can lead to faulty systems, oscillations, noise, and vibrations.

From a cost-related perspective, servo systems often represent a higher total investment. Beyond the system itself, there are additional expenses required for their deployment, including investment in encoders, drivers, shielding, cabling, and more advanced controllers. If you are looking to set up a system where precision is not extremely critical, this added cost may not be worth it.

Servos also often require a clean and stable environment for proper operation. These systems do not work well with electrical noise, improper core grounding, or poor cable management, as such issues can degrade overall signal feedback, affecting accuracy and reliability. Additional protective measures may be required in harsh environments for servos to work properly.

Conventional systems, on the other hand, are simpler and more rugged. However, they lack the ability to actively correct for load variations. Under changing external conditions and loads, speed and torque deviations commonly occur, affecting overall system consistency.

Another trade-off involves energy efficiency under varying loads. While conventional motors are efficient during steady operation, they tend to consume excess energy when load conditions fluctuate repeatedly.

Ultimately, the decision is determined by control precision and system simplicity. Servos prioritize performance and adaptability, while conventional systems emphasize ease of use and cost efficiency.

Decision Framework: Choosing Servo Motor vs Motor

Knowing all the benefits, use differences, as well as the disadvantages, the ultimate decision of selecting the appropriate motorized technology requires a structured evaluation of application demands rather than simply preferring a particular type.

Ci-dessous se trouvent les measures you can take to ensure an appropriate motorized system choice:

- Defining motion control requirements

- Evaluating load-related characteristics

- Considering the overall system integration complexity

- Assessing cost and performance impact

- Viewing environmental constraints as well as maintenance requirements

- Planning for scalability and future expansion

Get Your Servo And Conventional Solutions From DMKE Today

À DMKE, our experts are capable of providing you with both servo and conventional solutions. Depending on what you need, we can offer ready-made, high-quality solutions, along with customizing your motors based on your requirements.

All our offerings undergo rigorous eight-step testing prior to sale and are made with the highest quality components to ensure that they deliver the absolute best results under all conditions.

Visitez notre site Web ou nous contacter today to start your consultation and find the best motor solution for your system.